集轻质、高强、耐腐蚀、抗疲劳、可设计等诸多优异性能于一身的先进复合材料结构在航空航天、核电风能、军工国防等重大工程应用领域得到了广泛应用,其成型方法和加工机理等核心关键制造技术正在引起学界的密切关注。

近期,我校机电工程学院先进制造技术研究所李树健团队在超混杂复合材料成型技术以及纤维复合材料切削加工机理等方面取得了一系列研究进展,相关研究成果连续3篇在复合材料制造领域国际顶级期刊《Composites Science and Technology》(IF: 9.879,中科院一区TOP)和复合材料力学领域国际顶级期刊《Composite Structures》(IF: 6.603,中科院一区TOP)发表。以上成果得到了国家自然科学基金(No. 51975208, No. 52275423, No. 52075272, No. 51905169)和湖南省自然科学基金(No. 2020JJ4301)的支持,湖南科技大学均为第一通讯单位。

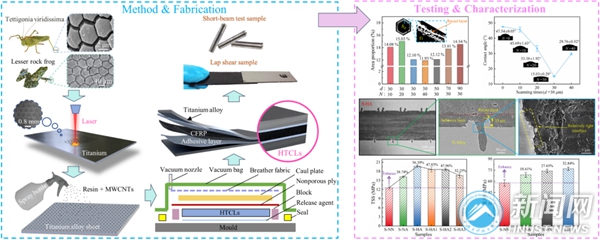

纤维金属层板兼具纤维复合材料和金属材料的优点,但因其纤维复合材料层与金属层分属不同的物理、力学属性,导致其层间界面结合薄弱。为改善纤维金属层板的界面结合性能,本研究团队基于在钛合金薄板上进行激光蚀刻仿生微织构和将多壁碳纳米管引入粘接层来产生多尺度钉扎效应,提出了一种提高纤维增强钛合金层板层间界面粘结性能的方法,并揭示了粘接界面的强化机理。相关成果以《Strengthening the bonding interfaces of hybrid titanium carbon laminates by bionic micro texture and carbon nanotube pinning》为题发表在《Composites Science and Technology》上。

▲原文链接:https://doi.org/10.1016/j.compscitech.2022.109865

▲图形摘要(一)

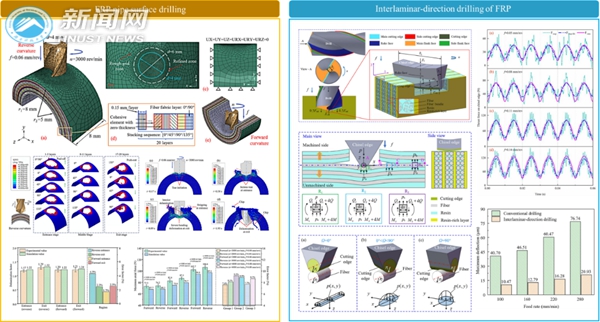

纤维复合材料作为一种非均质各向异性难加工材料,在切削加工过程中受到复杂的力、热耦合作用,极易产生分层、撕裂、毛刺等损伤缺陷。本研究团队针对非传统的纤维复合材料钻削加工模式(包括层间钻削、弧面钻削)开展了相关研究,主要成果:建立了纤维复合材料管顺、反曲率管面钻削有限元仿真模型,揭示了纤维复合材料管顺、反曲率钻削的材料损伤形成和演化机制;建立了纤维复合材料层间钻削的横刃轴向力预测模型,揭示了纤维复合材料层间钻削中横刃作用下的材料损伤机理。相关成果分别以《Damage mechanism of carbon fiber reinforced plastic pipe based on reverse and forward curvature drilling》和《Prediction model of chisel edge thrust force and material damage mechanism for interlaminar-direction drilling of UD-CFRP composite laminates》为题在《Composite Structures》上发表。

▲原文链接:https://doi.org/10.1016/j.compstruct.2022.115700

▲原文链接:https://doi.org/10.1016/j.compstruct.2022.116023

▲图形摘要(二)

长期以来,李树健科研团队一直从事先进复合材料结构制造领域的研究工作,逐渐形成了以先进复合材料“设计—成型—加工”一体化制造为特色的研究思路,系统开展了一系列的基础理论研究和重大科技攻关,主持和参与了国家自然科学基金、国家重点基础研发计划、湖南省自然科学基金等多项重要科研项目,发表了60余篇高水平学术论文,在探索先进复合材料成型技术、切削加工机理等方面获得了一系列创新成果。